El sistema RCM se basa en la fiabilidad/confiabilidad de un dispositivo y sigue una normativa, denominada SAE JA 1002, para estandarizar el proceso y que pueda ser validado como tal.

¿Qué debemos tener en cuenta?

Para seguir un sistema RCM, hay que tener en cuenta una serie de cuestiones:

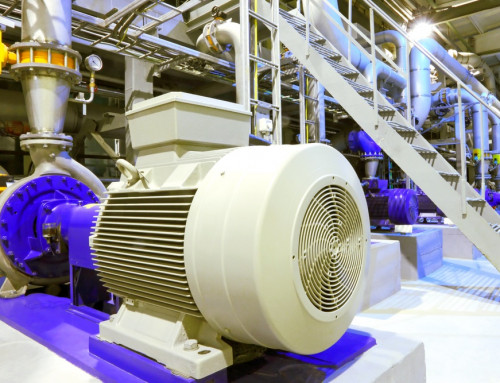

1.- Establecer una lista de funciones y estándares de funcionamiento del sistema, explicando cómo se realizan y su relación con el funcionamiento del proceso productivo. Si se trata de un motor, hay que explicar la dinámica de este y lo que consigue.

2.- Hay que saber cómo puede fallar el dispositivo. De esta forma, se ahorrará tiempo en caso de avería.

3.- Saber por qué puede haber errores en un dispositivo; es decir, las causas. Esto servirá para evitarlos o, dependiendo del caso, minimizar sus consecuencias.

4.- Hay que conocer los parámetros, indicadores o KPI que pueden resultar de utilidad para detectar fallos en el sistema. También será importante saber cómo se puede informar de estos problemas.

5.- Medir las consecuencias de los fallos. La criticidad es uno de los puntos más importantes de cualquier sistema de mantenimiento industrial, porque relaciona los fallos de una máquina con el conjunto de la instalación. De esta manera, se podrán establecer alternativas en caso de que se presenten problemas.

6.- Establecer medidas para evitar los fallos. Para implementar medidas, previamente hay que establecer un plan de mantenimiento que incluya la periodicidad con la que se van a ejecutar. También se podrán establecer planes de formación para el personal de la empresa.

7.- Protocolo de actuación en el caso de no evitar fallos. Estas medidas son de cumplimento para todo el personal.

Posteriormente, se diseñará un plan de mantenimiento adaptado a las necesidades de cada compañía. Este documento señala las acciones que hay que realizar en las instalaciones, bienes de equipo u otros aparatos en un determinado periodo de tiempo con el fin de alargar su vida útil. Este documento es dinámico y será susceptible de modificación en función de los cambios productivos de la empresa.

Un modelo RCM tiene la ventaja de haber sido contrastado y mejorado gracias a que cuenta con varias décadas de antigüedad.

¿Cuántas etapas de implantación tenemos?

Este modelo sigue distintas etapas de implementación:

1.- Hay que fijar el objetivo de lo que se busca implantando este modelo y decidir los indicadores o KPI que se van a utilizar. El tamaño y características de la empresa son fundamentales.

2.- Recopilar información de toda la maquinaria e instalaciones que existen en la compañía. En este caso, es probable que el departamento de mantenimiento tenga que solicitar información a la gerencia y al departamento de ingeniería.

3.- Estudiar el funcionamiento del sistema y de las distintas partes que lo componen. Delimitar claramente las funciones.

4.- Delimitar los fallos que se pueden producir en el sistema. Por una parte, aquellas funciones que se pueden ver alteradas o inutilizadas. Por otra parte, las cuestiones técnicas que pueden influir negativamente.

5.- Comprobar por qué se originan los fallos y hacer un listado completo de causas. Conocer las causas es fundamental para poder proponer soluciones.

6.- Determinar la criticidad de cada fallo, de mayor a menor importancia. La clasificación ha de servir para que las empresas sepan con certeza a qué se enfrentan en cada problema que se genere.

7.- Elaborar un listado de medidas de prevención. El objetivo es evitar los fallos o, si no es posible, minimizar las consecuencias.

8.- Redactar el plan de mantenimiento. Hay que clasificar las medidas que se tomarán en correctivas, preventivas, predictivas, cero horas y en uso. Por otra parte, también hay que incluir los planes de formación del personal y las medidas alternativas que habrán de tomarse para mantener el funcionamiento de la empresa mientras se realizan las labores de mantenimiento.

9.- Ejecución de las medidas preventivas. El calendario de implementación dependerá del tipo de mantenimiento que haya que introducir.

10.- Cuando pase un determinado periodo de tiempo, corresponderá valorar las medidas que se han tomado. Para ello, hay que tener en cuenta los indicadores que se registraron como referencia al principio.

Conclusiones

El modelo de sistema RCM es especialmente aconsejable para aquellas empresas que cuenten con una tecnología propia que les permite tener una ventaja competitiva frente al resto de las compañías de su sector.

Si bien inicialmente el modelo estaba circunscrito a la industria aeronáutica y militar, hoy se utiliza con normalidad en el sector industrial.

SIGUENOS EN LAS REDES O PONTE EN CONTACTO CON NOSOTROS 👇

Y recuerda, que nos puedes dejar un mensaje con preguntas, dudas y cuestiones que tengas en el icono de WhatsApp que tienes abajo a la derecha.

¡Estaremos encantados de resolver todas tus dudas y preguntas!

“Todo nuestro esfuerzo se centra en ayudar a las fábricas, mejorando sus departamentos de mantenimiento”

“Construimos departamentos de mantenimiento rentables y eficientes”

Qualitymant Group cuenta con más de 25 años de experiencia en el sector del Mantenimiento Industrial y estamos certificados por la AEM como Expertos Gestores en Mantenimiento.

Estos factores nos avalan como profesionales específicos del sector y nos permiten entender a la perfección las necesidades actuales y futuras de nuestros clientes.

Nuestros servicios de Gestión del Mantenimiento aportan un gran valor añadido en pequeñas, medianas y grandes empresas. Y se dirigen a sectores tan diversos como el Alimentario, Plástico, Farmacéutico, Químico, Automoción, Logístico, Energía y Edificios.